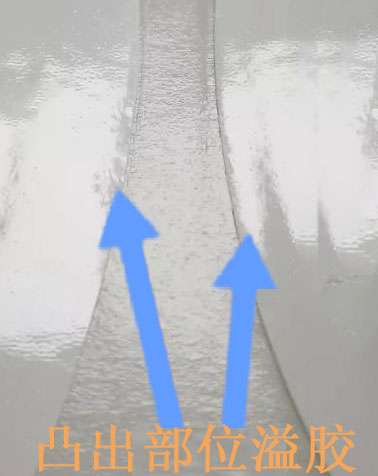

溢胶是我们在生产中经常会遇见的问题,通俗来讲溢胶是指经过标签、胶带等模切工艺加工后,在标签、胶带等边缘溢出胶水。

溢胶会导致标签、胶带外观缺陷、打印污染、剥离不良等问题。溢胶产生的原因有很多种,如:加工工艺流程、材料的储存环境、卷材的处理、刀模的使用、员工的操作方式等均会产生影响。因此对于溢胶问题的处理方案也是各不相同的,今天我们通过压敏胶流变学角度来对溢胶问题进行分析。

一、热机械性能表征

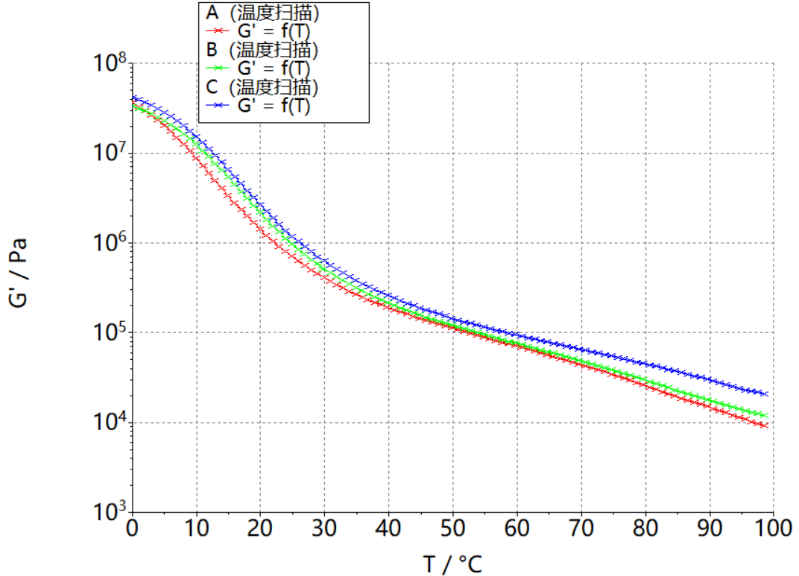

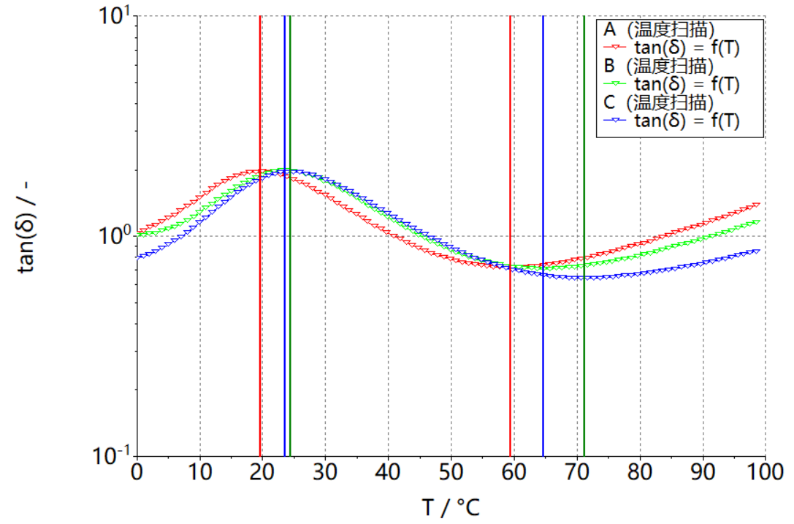

图1

图2

我们获取三个用于生产胶带的压敏胶原胶,采用哈克流变仪对三个压敏胶样品进行温度扫描测试,可以同时得到温度-储能模量曲线(图1)和温度-损耗因子曲线(图2)。

从图1中我们可以发现,在模量平台区(40℃-70℃)样品C的储能模量(G’)高于样品A和样品B,即样品C的内聚力大于样品A和样品B。压敏胶的内聚力较大可以降低溢胶的风险,即样品C的溢胶风险较小。

从图1中我们可以发现,,三个样品损耗因子(相位角正切值tanδ)zui低点所对应的tanδ数值大小为:样品A>样品B>样品C。表明样品C的浸润性和流动性较弱。压敏胶的浸润性和流动性弱,在生产过程中的溢胶风险也相对较小。综合评估,以上三个样品,C样品在生产中出现溢胶现象的风险低于其它两个样品。

二、蠕变恢复表征

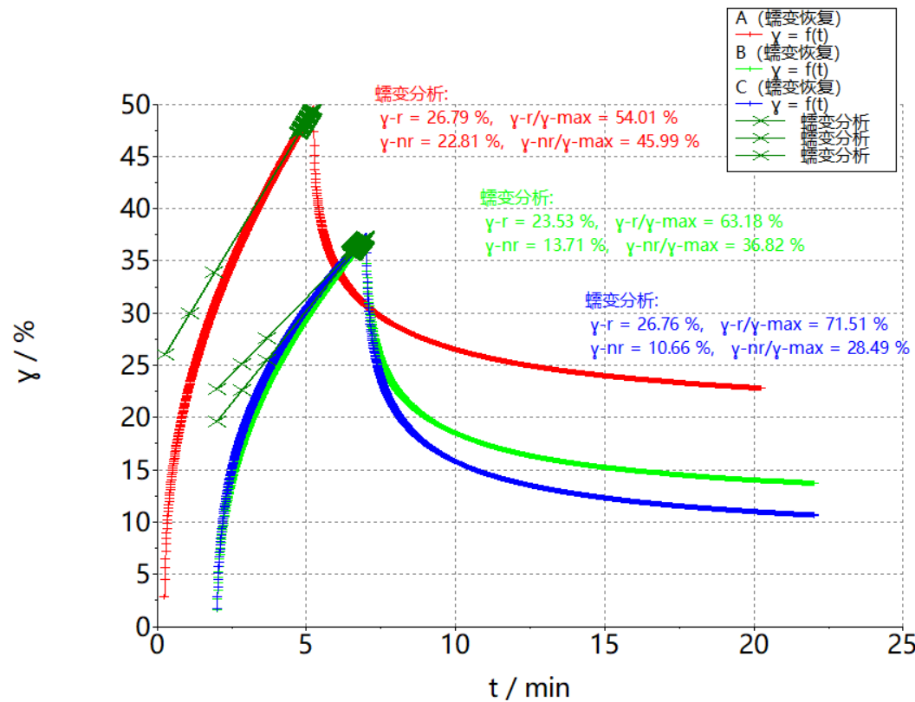

图3

在标签、胶带生产过程中,收卷、模切等过程都是对压敏胶施加了一定的应力,我们采用流变仪对上述的三款胶带样品中的压敏胶进行蠕变恢复测试,即持续施加一定时间的应力,再释放应力,观察其应变响应,以表征压敏胶的黏弹特性。通过数据我们可以发现样品A的弹性应变占总应变量比例zui低(54.01%),样品B的弹性应变占总应变量比例居中(63.18%),样品C的弹性应变占总应变量比例最高(71.51%)。弹性应变占总应变量比例越高,表面样品在受到应力发生形变后回弹的比例越高,该比例越高溢胶的风险就越低。因此,上述三个样品中在相同的加工条件下样品C出现溢胶的风险zui低。此结论与前文的热机械性能表征结论一致。

综上所述,我们可以通过使用赛默飞哈克流变仪对溢胶问题进行很好的比较和预估,为胶黏剂原料选择、品质控制、新品研发、配方改进、工艺优化等提供有效参考依据和全面的解决方案。

|

|

|