面保护膜是用于物品表面暂时保护的一种黏性薄膜,由基材和压敏胶构成,具有易贴、易揭、不污染被保护表面等特点。目前,工业化生产表面保护膜的方式有两种:涂布法和共挤法。涂布法存在污染环境、生产成本较高等问题 。共挤法是利用共挤复合设备 (包括吹塑和流延工艺) 将压敏胶层和基材层同步挤出,复合制成表面保护膜的一种生产工艺。应用共挤法生产表面保护膜,主要有生产效率高、环境友好性、生产成本低和产品质量高等优点,因此它备受人们关注,被认为是今后表面保护膜生产工艺的发展方向。

表面保护膜在解卷使用时,某些配方的保护膜会出现残胶现象,或者在保护膜使用后,移除保护膜时出现残胶现象。残胶现象是表面保护膜在使用过程中需要严格避免的。力晶小编采用哈克流变仪表征表面保护膜的流变特性,解释残胶现象的产生原因,进而提出配方改进的参考方向。

基材与压敏胶的粘附机理有物理吸附(包括范德华力、偶极力、氢键、离子键等)和机械着锚(黏弹性),其中机械着锚性能(即配方黏弹性)是影响贴合和分离性能的重要因素。

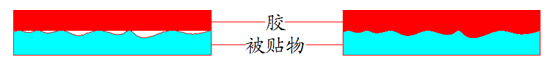

放大来看,被贴物的表面总是凹凸不平的,当压敏胶损耗因子(tanδ)较高时压敏胶的流动和浸润性能较强,就可以在粗糙的表面上得到较大的接触面积(见图1),因此分离时的力量也较大。反之,如果压敏胶的损耗因子(tanδ)较低,则在被贴物上没有较好的流动和浸润性能,所形成的接触面积就很有限,分离时所产生的作用力也较低。

图1

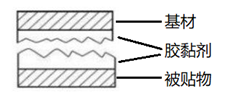

剥离阶段,当压敏胶的内聚强度低于面材的撕裂强度和界面胶黏力时,压敏胶本身可能会从内部断裂,形成内聚破坏模式(见图2)。如果储能模量(G’)较高,则压敏胶具有较高的内聚力,剥离时形成内聚破坏的风险较低。相反,如果储能模量(G’)较低,则压敏胶的具有较低的内聚力,剥离时形成内聚破坏的风险增加。

图2

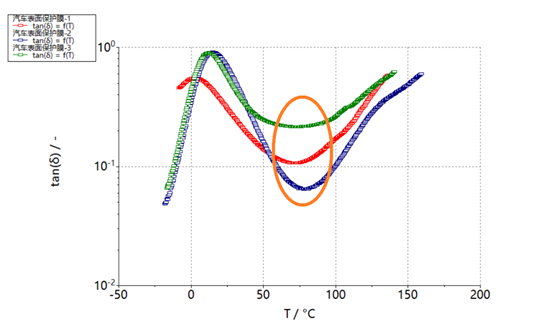

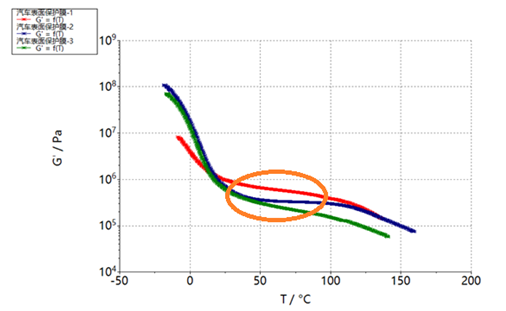

图3是三种配方通过共挤法生产的汽车表面保护膜的流变曲线(tanδ-T),从图中我们看出3#样品的损耗因子(tanδ)最高,2#样品的损耗因子(tanδ)zui低,即3#样品的最易于浸润,2#样品最难浸润。从解卷角度考虑,我们更希望样品在基材上浸润少,易于解卷,也就是说2号样品更适合。但我们同时还需要考量压敏胶的内聚性能。从这三个样品的储能模量(G’)曲线(见图4)我们可以看出,1#样品储能模量(G’)明显高于2#和3#样品。即在同样的剥离力情况下1#样品出现残胶的风险较小。

图3

图4

综合考虑浸润及内聚力,1#样品是三个样品中比较适合的配方。当然,在压敏胶配方优化过程中,我们还可以通过流变曲线对压敏胶的玻璃化转变温度、剥离力、初黏力、耐温性等性能进行比较或预估,力晶小编将在以后的公众号文章里对这些内容进行分享,敬请期待。

对于上述介绍如有疑问或感兴趣,欢迎致电上海力晶科学详询,我们会竭诚为您提供服务。

|

|

|